ブランド: ヘンリ

モデル: HLNAL-1

製品の外観: 白色粉末

パッキング: 25kg 織布袋またはクラフト紙袋

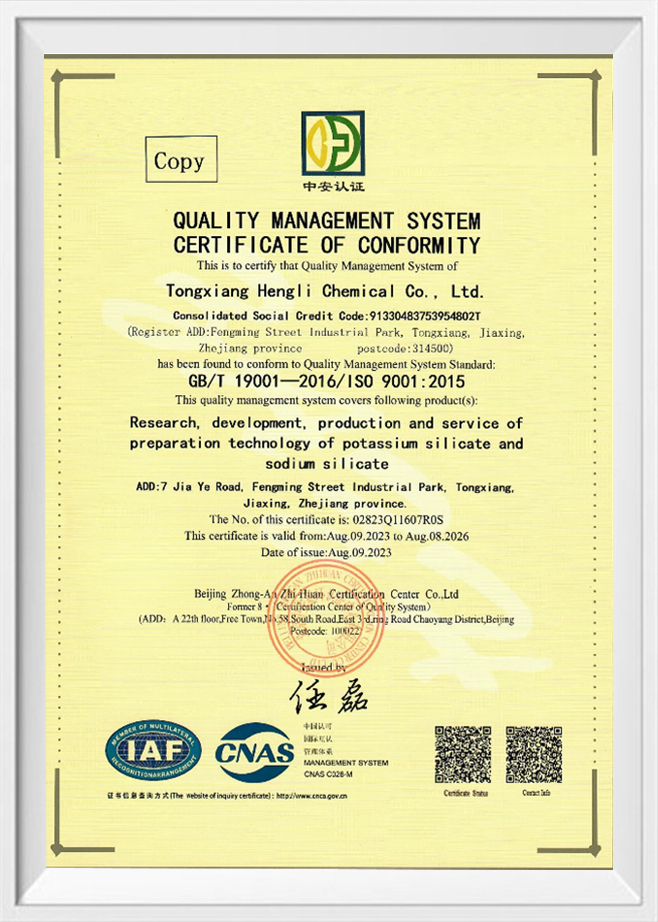

メーカー: Tongxiang Hengli Chemical Co.

| モデル | インスタント粉末ケイ酸ナトリウム-HLNAP-1 |

| 弾性率(M) | 2.0±0.1 |

| 二酸化ケイ素含有量(SiO₂) % | 49.0-53.0 |

| Na₂O含有量(%) | 25.5~29.0 |

| ヒープ密度 (Kg/L) | 0.6 |

| 溶解速度(S/30℃) | ≤60 |

| 粒度(100メッシュ通過率%) | ≥95 |

当社の工場はOEM加工を提供しています。必要な製品パラメータがこの表の範囲内にない場合は、さまざまな弾性率と濃度のカスタマイズされた粉末ケイ酸ナトリウム製品について当社の工場にお問い合わせください。

当社では長年にわたり以下のパッケージを提供してきました。

クラフト紙(ビニールフィルム張り) 25kg

不織布袋(ビニールフィルム裏地付き) 25kg

お客様が特定のニーズがある場合は、お客様自身でパッケージを購入することも、当社がお客様に代わって対応する仕様を購入することもできます。ニーズに合ったさまざまな梱包仕様を選択してください。

|  |  |  |

| 爆発ではない | 不燃性 | 無毒性 | 他に危険はありません |

粉末ケイ酸ナトリウムは、輸送中、キャリッジ内で厳密に乾燥した状態に保つ必要があり、製品は、パッケージが無傷で、漏れなく密封されていることを確認するような方法で輸送する必要があります。手動または機械で積み下ろしをする場合は、操作ミスや安全事故を防ぐため、安全には十分注意してください。同時に、本製品を酸や酸化性物質と混合して輸送することは固く禁じられています。

粉末ケイ酸ナトリウムは、湿気の多い環境を避けるために涼しく換気の良い倉庫に保管する必要があり、地面の湿気を隔離するために床板の上に置くことをお勧めします。北部地域では、製品を地面や壁から少なくとも20CM離す必要があります。一方、南部地域、特に雨季では、湿気の侵入を防ぐために、床板を壁から30CM以上、少なくとも20〜30CM離す必要があり、雨漏りのない倉庫に特別な注意を払う必要があります。また、保管の際は、製品の安定性と安全性を確保するため、酸や酸化性物質と一緒に保管することは厳禁ですのでご注意ください。